مقایسه پلیآمید (PA) و پلیاتیلن (PE) در فرایند تزریق پلاستیک

پلیآمید (PA یا نایلون) و پلیاتیلن (PE) دو ماده ترموپلاستیک پرکاربرد در فرایند تزریق پلاستیک هستند که در صنایع مختلف، از تولید قطعات صنعتی تا محصولات مصرفی روزمره، نقش مهمی دارند. این مواد ویژگیهای متفاوتی در فرایند تزریق، خنککاری و شکلدهی دارند و انتخاب درست آنها میتواند کیفیت محصول، سرعت تولید و هزینهها را بهبود بخشد. در این مقاله، پلیآمید و پلیاتیلن را از جنبههای مختلف مقایسه میکنیم تا به شما در انتخاب مناسب کمک کنیم. بسپار توسعه دوام شیمی در ارائه پلی اتیلن و پلی آمید بهترین شرکت در سطح کشور ایران می باشد.

آشنایی با پلیاتیلن (PE) در تزریق پلاستیک

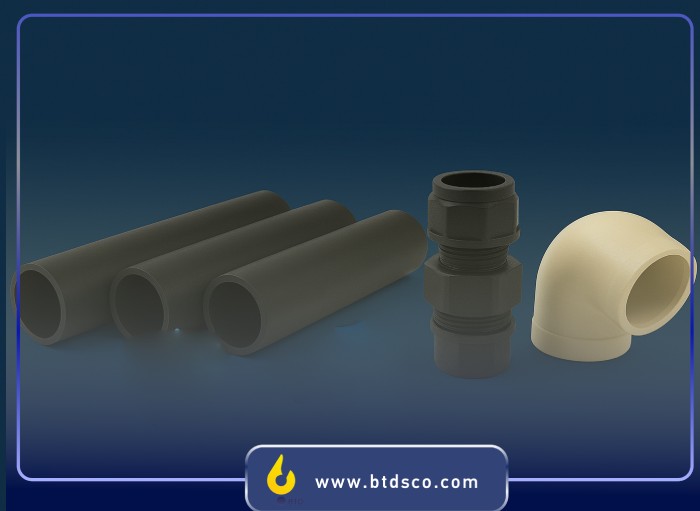

پلیاتیلن یک ماده ترموپلاستیک نیمهکریستالی است که از پلیمریزاسیون مونومر اتیلن تولید میشود. این ماده در انواع مختلفی مانند پلیاتیلن با چگالی بالا (HDPE)، پلیاتیلن با چگالی پایین (LDPE) و پلیاتیلن خطی با چگالی پایین (LLDPE) در دسترس است. HDPE برای قطعات سخت و دقیق، LDPE برای محصولات نرم و انعطافپذیر و LLDPE برای ترکیبی از انعطاف و مقاومت استفاده میشود. این تنوع باعث شده پلیاتیلن در تولید انبوه قطعات پلاستیکی کاربرد گستردهای داشته باشد.

ویژگیهای کلیدی پلیاتیلن در تزریق پلاستیک

پلیاتیلن به دلیل جریانپذیری مناسب در دماهای پایین، گزینهای عالی برای کاهش مصرف انرژی در فرایند تزریق است. این ماده در مقایسه با پلیآمید جمعشدگی کمتری دارد، بهویژه در نوع HDPE، که دقت ابعادی قطعات را بهبود میبخشد. همچنین، مقاومت شیمیایی بالای آن در برابر اسیدها، بازها و رطوبت، آن را برای کاربردهایی که نیاز به تماس با مواد شیمیایی دارند، مناسب میکند. با این حال، پلیاتیلن مقاومت حرارتی محدودی دارد و در دماهای بالا (بیش از ۸۰-۱۰۰ درجه سانتیگراد) عملکرد ضعیفی نشان میدهد. علاوه بر این، بدون افزودنیهای پایدارکننده، در برابر اشعه UV حساس است و استحکام مکانیکی آن نسبت به پلیآمید کمتر است، که برای قطعات تحت بار سنگین محدودیت ایجاد میکند.

آشنایی با پلیآمید (PA) در تزریق پلاستیک

پلیآمید، که به نایلون نیز معروف است، یک ترموپلاستیک نیمهکریستالی با استحکام و مقاومت سایشی بالاست. انواع رایج آن، مانند PA6 و PA66، به دلیل خواص مکانیکی قوی در صنایع سنگین کاربرد دارند. این ماده برای تولید قطعاتی که نیاز به دوام و پایداری در شرایط سخت دارند، بسیار مناسب است.

ویژگیهای کلیدی پلیآمید در تزریق پلاستیک

پلیآمید به دلیل مقاومت مکانیکی و سایشی بالا، برای قطعات صنعتی که تحت فشار و سایش مداوم هستند، انتخابی ایدهآل است. این ماده در دماهای بالا (تا ۱۵۰-۲۰۰ درجه سانتیگراد) پایداری ابعادی خوبی دارد و میتواند برای تولید قطعات پیچیده با دیوارههای نازک استفاده شود. با این حال، جذب رطوبت بالا یکی از چالشهای اصلی پلیآمید است، زیرا میتواند ابعاد و خواص مکانیکی قطعه را تغییر دهد. به همین دلیل، گرانولهای پلیآمید باید پیش از تزریق خشک شوند، که هزینه و زمان تولید را افزایش میدهد. همچنین، هزینه مواد اولیه پلیآمید معمولاً بیشتر از پلیاتیلن است، که باید در بودجه پروژه مدنظر قرار گیرد.

کاربردهای پلیاتیلن در تزریق پلاستیک

پلیاتیلن به دلیل هزینه کم و انعطافپذیری، در تولید محصولات مصرفی روزمره کاربرد گستردهای دارد. این ماده برای ساخت جعبهها، سطلها و اسباببازیهای سبک و همچنین ظروف مقاوم به مواد شیمیایی مانند بطریها و مخازن استفاده میشود. در صنعت، از پلیاتیلن برای تولید عایقهای الکتریکی و اتصالات لولههای آبرسانی بهره میبرند، زیرا وزن سبک و مقاومت شیمیایی آن هزینههای تولید را کاهش میدهد.

کاربردهای پلیآمید در تزریق پلاستیک

پلیآمید به دلیل مقاومت و دوام بالا، در کاربردهای صنعتی سنگینتر استفاده میشود. این ماده برای تولید چرخدندهها، بوشها و یاتاقانهایی که تحت سایش و فشار مداوم هستند، بسیار مناسب است. در صنعت خودرو، از پلیآمید برای ساخت قطعاتی مانند پوسته فیلتر هوا و اتصالات سوخت استفاده میشود. همچنین، در تجهیزات برقی، محفظهها و قابهای مقاوم از این ماده ساخته میشوند تا در برابر بارهای مکانیکی و شرایط محیطی سخت دوام بیاورند.

انتخاب بین پلیآمید و پلیاتیلن

انتخاب بین این دو ماده به نیازهای پروژه بستگی دارد. اگر هدف تولید قطعات سبک، ارزان و مقاوم به مواد شیمیایی باشد، پلیاتیلن گزینه بهتری است. این ماده برای محصولاتی که در معرض دمای بالا یا بارهای سنگین نیستند، مانند ظروف پلاستیکی یا اتصالات ساده، مناسب است. از سوی دیگر، اگر قطعات شما باید در محیطهای گرم، پرفشار یا با سایش بالا کار کنند، پلیآمید انتخاب مناسبتری است. این ماده برای قطعاتی با جزئیات پیچیده و نیاز به پایداری ابعادی در شرایط سخت طراحی شده است.

نکات فنی برای بهینهسازی فرایند تزریق

برای پلیاتیلن، استفاده از دمای قالب پایینتر و فشار تزریق متوسط توصیه میشود، زیرا این ماده به سرعت خنک میشود و زمان تولید را کوتاه میکند. در مقابل، برای پلیآمید، باید گرانولها پیش از تزریق خشک شوند تا از مشکلات ناشی از رطوبت جلوگیری شود. همچنین، کنترل دقیق دمای سیلندر و استفاده از قالب گرمتر به کاهش تنشهای داخلی در قطعات پلیآمید کمک میکند.